Il ferroviario si configura come una delle modalità di trasporto più efficienti, dal punto di vista energetico e logistico, per merci e passeggeri. Secondo i dati dell’Agenzia Internazionale dell’Energia (IEA), pur movimentando circa l’8% dei passeggeri e il 7% delle merci a livello mondiale, quello su rotaia rappresenta solo il 2% della domanda energetica totale dei trasporti. Vanta in media le emissioni well-to-wheel più basse per passeggero-chilometro: appena 19 grammi di CO2 equivalente. Si tratta di un valore significativamente inferiore rispetto ad altre modalità di trasporto, pari a circa un terzo delle emissioni generate dagli autobus e a un sesto di quelle associate al trasporto aereo.

Anche sul piano logistico, i punti di forza sono evidenti. I treni offrono una capacità di carico ben superiore rispetto ai camion e le loro infrastrutture occupano circa il 50% di spazio in meno rispetto alle strade. Inoltre, sono meno vulnerabili alle condizioni metereologiche avverse e, operando in orari prestabiliti, garantiscono una pianificazione logistica più affidabile e resiliente.

Alla luce di questi vantaggi, numerosi governi nel mondo stanno avviando piani ambiziosi per potenziare e modernizzare le proprie reti ferroviarie. L’attenzione si concentra soprattutto sull’ampliamento delle infrastrutture, sul miglioramento dei servizi e sull’adozione di tecnologie innovative, con l’obiettivo di rendere il trasporto su rotaia più competitivo, sicuro e sostenibile. In Italia, ad esempio, il Gruppo FS investirà ben 100 miliardi di euro tra il 2025 e il 2029 per far fronte alla transizione energetica, alle crescenti sfide del mercato e a una domanda di trasporto che, secondo le previsioni dell’IEA, è destinata a più che raddoppiare a livello globale entro il 2050.

Come decarbonizzare

Pur essendo, come già evidenziato, tra le modalità di trasporto più efficienti dal punto di vista energetico, il settore ferroviario resta fortemente dipendente dai combustibili fossili. Le locomotive diesel, in particolare, rappresentano una fonte significativa di emissioni di gas serra (GHG) e la transizione a sistemi più puliti non è cosa scontata. L’elettrificazione deve affrontare sfide significative in termini di infrastrutture, costruzione e manutenzione delle linee aeree, della cosiddetta “terza rotaia” e delle sottostazioni elettriche (SSE) necessarie al funzionamento dei treni a batteria. Queste opere, oltre che costose, possono essere ancora più complesse da realizzare nelle aree montuose.

Laddove l’elettrificazione delle linee – vitale per la decarbonizzazione del settore – risulta tecnicamente complessa o economicamente non sostenibile, l’uso di tecnologie pulite alternative, come le celle a combustibile a idrogeno o i biocarburanti, può rappresentare una soluzione complementare. Un esempio è il progetto H2iseO del Gruppo FNM in Valcamonica dove la conformazione orografica della tratta Brescia-Iseo-Edolo (lunga complessivamente 103 Km) non consentiva l’elettrificazione tramite linea elettrica aerea, salvo il ricorso a opere ingenti di riprofilatura delle gallerie.

La scelta di FNM è ricaduta quindi sulle celle a combustibile a idrogeno. Una soluzione che non richiede troppi interventi lungo i binari e che garantisce un trasporto a zero emissioni anche su tratte lunghe e caratterizzate da pendenze difficili da superare. Per H2iseO, il gruppo metterà in servizio 14 treni a idrogeno di nuova generazione prodotti da Alstom che sostituiranno l’intera flotta diesel oggi circolante sulla Brescia-Iseo-Edolo.

Il progetto prevede inoltre la realizzazione di tre impianti di produzione che forniranno idrogeno rinnovabile ai treni: quello di Iseo sfrutterà la tecnologia Steam Reforming del biometano con energia elettrica rinnovabile e cattura della CO2, mentre quelli di Edolo e Brescia produrranno idrogeno verde da elettrolisi. Vi è anche un quarto impianto, quello di Rovato in provincia di Brescia, destinato principalmente alle attività di messa in servizio e manutenzione dei treni a idrogeno.

Vantaggi e sfide dell’idrogeno nel ferroviario

I treni alimentati a idrogeno rappresentano una soluzione promettente per la decarbonizzazione del trasporto ferroviario, grazie alla loro capacità di operare senza generare emissioni di carbonio né inquinanti atmosferici durante il funzionamento. L’impatto ambientale complessivo può essere ulteriormente ridotto se l’idrogeno utilizzato come combustibile è prodotto attraverso fonti energetiche pulite, come l’elettricità da impianti solari, eolici o nucleari, oppure mediante processi termici a basse emissioni.

Come abbiamo già spiegato, dal punto di vista economico e infrastrutturale, i treni a idrogeno offrono vantaggi significativi rispetto ad altre soluzioni elettriche. In particolare, richiedono investimenti iniziali inferiori rispetto ai treni elettrici tradizionali alimentati tramite catenaria aerea, la cui installazione e manutenzione comportano costi elevati, soprattutto in aree geograficamente complesse. Inoltre, rispetto ai treni elettrici a batteria, i convogli a idrogeno si distinguono per tempi di rifornimento più rapidi, favorendo una maggiore operatività e flessibilità nei servizi ferroviari.

Tuttavia, ci sono ancora sfide che devono essere superate per accelerare l’adozione dell’idrogeno in questo campo.

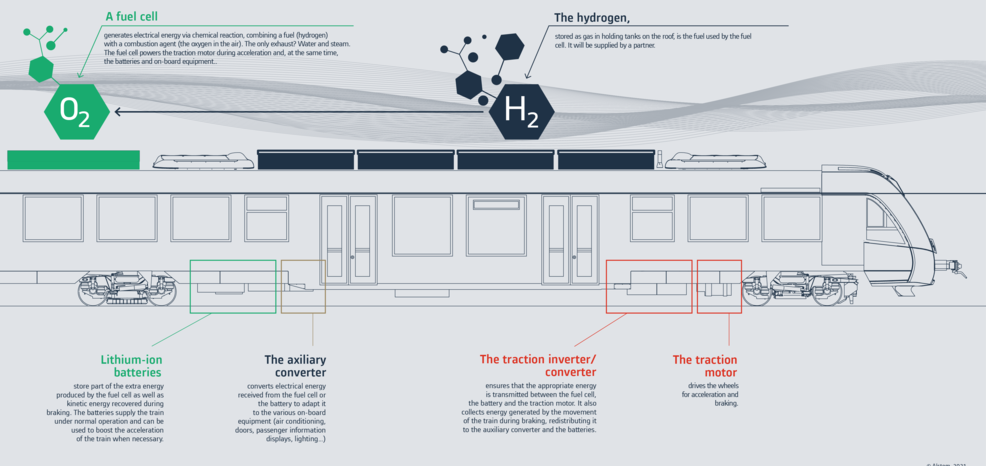

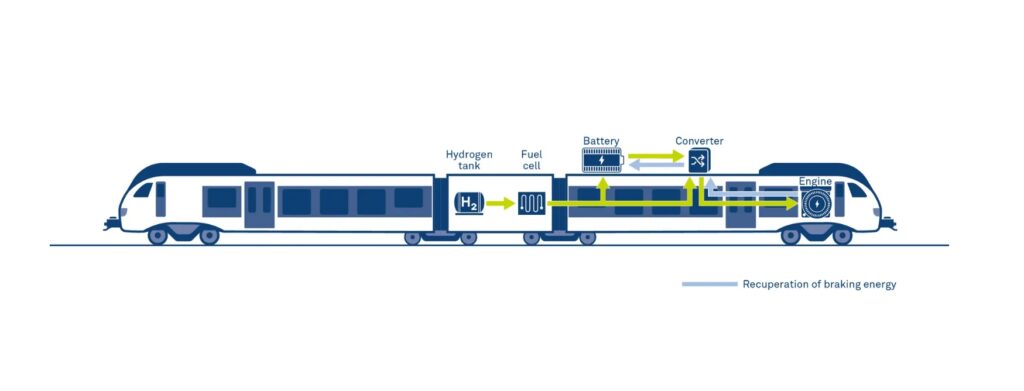

Fuel Cell

Sebbene i motori a combustione interna (ICE) rappresentino ancora il metodo più diffuso per convertire l’energia chimica dei combustibili convenzionali, come la benzina, in energia meccanica, le celle a combustibile si configurano come un’alternativa tecnologicamente promettente, grazie a una serie di vantaggi competitivi. In particolare, offrono rendimenti chimico-meccanici significativamente superiori: possono raggiungere un’efficienza fino al 61%, rispetto a un massimo del 45% per i motori ICE. L’efficienza complessiva dei treni elettrici a celle a combustibile a idrogeno potrebbe aumentare ulteriormente se si integrassero sistemi di recupero energetico, come la frenatura rigenerativa. Un ulteriore punto di forza delle celle a combustibile è l’assenza di parti meccaniche in movimento, caratteristica che le rende intrinsecamente silenziose, prive di vibrazioni e meno soggette a usura.

Attualmente, la quasi totalità dei veicoli elettrici a celle a combustibile alimentati a idrogeno, sia quelli già commercializzati che la maggior parte dei progetti in fase di sviluppo, utilizza celle a combustibile a membrana a scambio protonico (PEM). Questa tecnologia si è affermata come standard di riferimento per l’alimentazione elettrica da idrogeno, grazie alla sua compatibilità con le condizioni operative dei veicoli e alla maturità raggiunta in termini di prestazioni. Tuttavia, la diffusione su larga scala dei veicoli a idrogeno dipenderà in modo cruciale dalla sostenibilità economica delle PEM. Il costo unitario di queste celle è fortemente influenzato dal volume di produzione: a basse tirature, il prezzo per kilowatt resta elevato, mentre la produzione industriale su larga scala consente una significativa riduzione dei costi, rendendo la tecnologia competitiva rispetto ai motori convenzionali.

In questo contesto, l’ottimizzazione della catena di fornitura, la riduzione del contenuto di metalli preziosi (come l’iridio e il platino) e l’adozione di processi produttivi automatizzati rappresentano leve strategiche per accelerare l’accessibilità economica delle PEM. Solo attraverso economie di scala e innovazioni nei materiali sarà possibile rendere i veicoli a idrogeno una soluzione praticabile e sostenibile per la mobilità del futuro.

Stoccaggio a bordo

Vi sono diversi metodi per immagazzinare l’idrogeno a bordo: compresso a 350 o 700 bar, liquido (1 bar, −253 °C), mediante idruri metallici e altri vettori chimici. Per qualsiasi di queste opzioni l’ubicazione del sistema di stoccaggio è fondamentale per garantire la sicurezza a bordo del convoglio.

Attualmente, i costruttori Alstom e Stadler adottano soluzioni progettuali differenti per lo stoccaggio dell’idrogeno a bordo dei propri treni. Il modello Coradia iLint di Alstom prevede l’installazione dei serbatoi direttamente sul tetto delle carrozze. Questa configurazione non solo ottimizza lo spazio interno, ma contribuisce anche a migliorare la sicurezza in caso di perdite: grazie alla bassa densità dell’idrogeno, il gas tende a dissiparsi rapidamente verso l’alto e a diluirsi nell’atmosfera, riducendo il rischio di accumulo e di potenziali esplosioni.

Il modello FlirtH2 di Stadler, invece, prevede un vagone dedicato allo stoccaggio dell’idrogeno e alle Fuel Cell. Questo design separa le unità di stoccaggio e di alimentazione dai passeggeri o dalle merci e, quindi, riduce il pericolo in caso di guasto. Consente anche di effettuare il rifornimento scambiando i carrelli di alimentazione/stoccaggio, che verranno riforniti separatamente.

Stazioni di rifornimento

Costituiscono un elemento cruciale per lo sviluppo del trasporto a idrogeno. Secondo l’organizzazione tedesca H2Stations, nel corso del 2024 sono state aperte circa 125 nuove stazioni di rifornimento di idrogeno in tutto il mondo: 42 in Europa, circa 30 in Cina, 25 in Corea del Sud, 8 in Giappone e 13 in Nord America. A differenza delle tradizionali stazioni di servizio per carburanti liquidi come benzina o diesel, le HRS presentano una maggiore complessità tecnica dovuta principalmente alle proprietà fisico-chimiche dell’idrogeno. Tra i componenti fondamentali di una HRS figurano:

- Serbatoi ad alta pressione (fino a 700 bar) o criogenici (per idrogeno liquido a -253 °C);

- Compressori ad alte prestazioni, necessari per portare il gas alla pressione di rifornimento;

- Unità di refrigerazione, impiegate per raffreddare l’idrogeno prima dell’erogazione.

Nelle stazioni di rifornimento a gas, l’idrogeno può essere fornito attraverso diverse modalità. Può essere immagazzinato in serbatoi in loco a 50–200 bar e 25 °C, oppure alimentato direttamente da condutture dedicate (20–50 bar, temperatura ambiente), da sistemi di produzione on-site (10–30 bar, temperatura ambiente), o da rimorchi tubolari ad alta pressione (200–500 bar, temperatura ambiente). Nell’impianto di Rovato, ad esempio, l’idrogeno è fornito mediante un carro bombolaio con pressione operativa fino a 500 bar, primo caso in Italia.

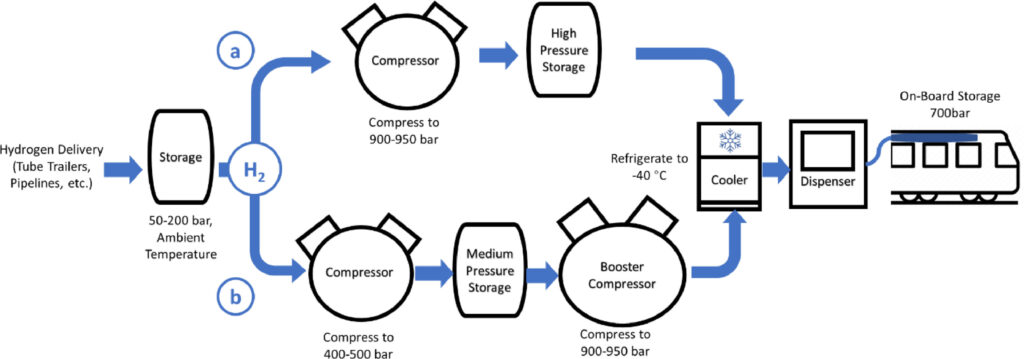

Per consentire il trasferimento efficace del carburante nei serbatoi di bordo dei veicoli o treni a idrogeno, è necessario elevare la pressione dell’idrogeno fino a livelli compatibili con lo stoccaggio a bordo, che può raggiungere i 700 bar. Questo processo richiede l’impiego di compressori ad alte prestazioni e, in alcuni casi, di sistemi tampone o compressori booster, in grado di gestire le differenze di pressione e garantire un rifornimento sicuro ed efficiente.

I compressori svolgono un ruolo centrale nelle stazioni di rifornimento di idrogeno (HRS), poiché sono responsabili dell’aumento della pressione del gas fino ai livelli richiesti per lo stoccaggio a bordo dei veicoli. A causa della loro funzione critica, i compressori rappresentano la principale voce di costo sia in termini di investimento iniziale che di consumo energetico all’interno delle HRS. Dal punto di vista tecnologico, i compressori impiegati nelle HRS si suddividono in due grandi categorie: compressori meccanici e non meccanici.