I bruciatori industriali trovano impiego in numerosi impianti per regolare la temperatura durante i processi produttivi.

Tali bruciatori sono alimentati da combustibili solidi, liquidi o in stato gassoso, come ad esempio l’idrogeno.

Se l’idrogeno, ottenuto come sottoprodotto di altri processi, viene impiegato come gas combustibile sostitutivo per la sua convenienza economica, può presentare livelli variabili di acqua.

Questo porta a valori di riscaldamento fluttuanti, che a loro volta influiscono negativamente sulla produzione.

Una soluzione innovativa ed efficiente che impiega il HART Loop Converter di Pepperl+Fuchs rivela come sia possibile perfezionare il sistema di dosaggio del carburante, adeguando il potere calorifico mediante l’uso di parametri di processo supplementari.

Se la quantità di acqua è troppo alta, il potere calorifico diminuisce e la temperatura richiesta per il processo sarà troppo bassa.

Se la quantità d’acqua è troppo bassa, il bruciatore si surriscalda e la temperatura del processo aumenta.

In entrambi i casi, il risultato è un fattore di efficienza non ottimale.

Valori di riscaldamento precisi per i bruciatori di idrogeno

Ciò implica che la configurazione dei bruciatori di idrogeno deve assicurare che le variazioni nella qualità del combustibile siano mantenute entro limiti definiti.

Questo è un processo che richiede tempo e incrementa i costi di attivazione. La stima del valore calorifico è resa molto più precisa dall’Indice di Wobbe, che rappresenta un valore calorifico corretto considerando il rapporto di densità tra il gas combustibile e l’aria secca, includendo quindi la componente acquosa.

Tuttavia, gli strumenti di misura necessari a questo scopo sono molto costosi.

È necessaria una soluzione che determini il potere calorifico dell’idrogeno in modo efficiente e preciso e che corregga automaticamente il flusso di idrogeno.

HP Consulting, con sede a Grenzach-Wyhlen in Germania, ha elaborato un metodo economico ed efficiente per l’ottimizzazione del controllo dei bruciatori nei sistemi di trasferimento termico.

Questi possono essere utilizzati per regolare in modo preciso e indiretto la temperatura delle macchine nei processi produttivi che utilizzano olio per il trasferimento di calore.

Il cuore di questi sistemi è una caldaia con un bruciatore da cui l’olio, riscaldato fino a 400 °C, è trasportato all’utenza tramite una pompa.

L’approccio di HP Consulting si basa sulla comunicazione bidirezionale tra i dispositivi di campo e i sistemi host tramite il protocollo HART.

I parametri di processo aggiuntivi vengono utilizzati per regolare il dosaggio dell’idrogeno. Ciò consente di utilizzare al meglio i dispositivi di campo compatibili con il protocollo HART.

Utilizzo delle informazioni di processo

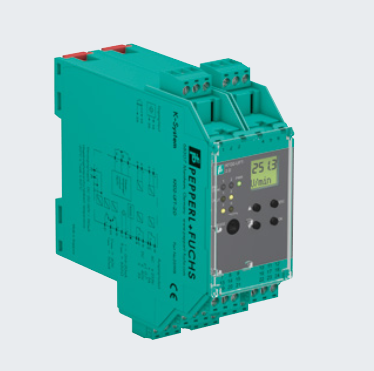

HP Consulting impiega il Convertitore Loop HART (HLC) di Pepperl+Fuchs per l’acquisizione dei valori digitali.

Il dispositivo registra fino a quattro segnali digitali HART, li trasforma in segnali analogici da 4 mA a 20 mA e li trasmette al sistema host, che in questo caso è un PLC.

L’utente può inoltre programmare l’HLC in modo che lo stesso valore digitale sia emesso in tre canali analogici tramite la suddivisione del segnale.

Oltre alla portata misurata dal dispositivo di campo compatibile con HART, le variabili di controllo aggiuntive fornite dall’HLC includono la pressione differenziale all’ingresso e all’uscita, così come la pressione assoluta e la temperatura dell’idrogeno.

Per la comunicazione tra il sistema HLC e il dispositivo di campo sono disponibili due diverse modalità e topologie.

Nel sistema di controllo del bruciatore per i sistemi di trasferimento del calore, il sistema HLC funge da alimentatore del trasmettitore ed è collegato in serie tra il dispositivo di campo e il sistema di controllo, come precedentemente descritto.

Ciò significa che ogni dispositivo di campo è collegato singolarmente tramite la tecnologia a 2 fili. Questa topologia punto-punto consente il funzionamento in modalità burst, in cui il dispositivo di campo fornisce un valore di misura aggiornato tre o quattro volte al secondo senza dover essere interrogato.

Se il dispositivo di campo non è compatibile con la modalità burst, il sistema HLC si converte alla modalità command-and-answers, dove i dati sono richiesti in maniera specifica.

Risparmio energetico e messa in funzione rapida

Una volta letti i parametri di processo attuali, l’HLC li converte in segnali di potenza analogici e li rende disponibili al PLC.

Il valore di riscaldamento attuale viene calcolato sulla base di questi dati e viene utilizzato per determinare la correzione necessaria al volume di idrogeno dosato.

La valvola di controllo è azionata mediante il segnale appropriato. Il flussometro sul campo è fornito dall’HLC.

Leggi anche: PetrolValves SpA e Bosch Rexroth elettrificano le valvole di processo sottomarine per il trasporto sicuro dell’idrogeno.

Le esperienze di lavoro con la soluzione basata su HART sono state sempre positive: un fattore di efficienza ottimale del bruciatore consente di risparmiare energia e il processo di messa in servizio è rapido e semplice.

Un ulteriore beneficio è dato dal costo contenuto dell’hardware, reso possibile dalle variabili digitali disponibili e dall’impiego dell’infrastruttura da 4 mA a 20 mA.

Quando si implementa una soluzione che utilizza HART, è sufficiente un collegamento dal sistema HLC al PLC.

L’unica alternativa a questa versione di HART per la determinazione precisa della quantità di idrogeno sarebbe stata quella di tre singole barriere isolate, con conseguente aumento dei costi.

Simulazione del flusso di segnale

Le variabili HART sulle uscite del Convertitore Loop HART possono essere configurate utilizzando pulsanti e display oppure attraverso PACTware, un’interfaccia utente neutrale e indipendente che incorpora un’interfaccia FDT.

Già nella fase di messa in servizio, offre la possibilità di verificare il flusso del segnale mediante la simulazione di uno speciale valore di processo.

In questo modo è possibile tracciare il percorso di comunicazione nei vari punti di misura e correggere tempestivamente gli errori.

Con il convertitore HART, Pepperl+Fuchs libera il potenziale informativo disponibile dei dispositivi di campo compatibili con HART per il mondo analogico e rende disponibili ulteriori dati aggiornati per il sistema di controllo.

Ciò contribuisce in modo significativo alla regolazione precisa dei processi e al rilevamento precoce delle situazioni critiche, rendendo l’intero processo più trasparente e sicuro.

Hydrogen-news.it vi invita alla terza edizione della HYDROGEN EXPO, a Piacenza dall’11 al 13 Settembre 2024.